In het eerste deel van onze blogreeks over industrieel gas beschreven we de inspectie van de gehele gasinstallatie en de nieuwste technische mogelijkheden.

In deze blog wordt het vaststellen van defecten in industriële installaties beschreven en uitgelegd. Vooraf zijn weer enkele opmerkingen bij de grondregels nodig:

Let op: deze blog verwijst naar Duitse regelgeving, deze is niet van toepassing in Nederland.

Uiteraard moeten gasleidingsystemen zo zijn ontworpen, dat ze technisch dicht blijven en bestand zijn tegen de te verwachten belastingen. Het meest komen mechanische, chemische en thermische belasting voor.

Nog even kort over “technische dichtheid” en de vraag wanneer dit het geval zal zijn. In de meeste gevallen kan dit worden aangenomen wanneer een dichtheidsbeproeving volgens een procedure in DVGW-werkblad G 600 (TRGI) met succes is uitgevoerd. Decennia aan praktijkervaring hebben echter geleerd, dat er gedurende de lange levensduur van de industriële installatie lekkages kunnen ontstaan.

Lekkages

Lekkages worden relatief vaak aangetroffen in uitgebreide leidingsystemen op industrieterreinen en zijn te herleiden tot verschillende oorzaken. Bij lekkende fittingen is dat meestal het onvermijdelijke verouderingsproces, gebrek aan activiteit en onderhoud, terwijl bij lekkende schroefdraadverbindingen het gebruik van uithardende afdichtmiddelen wordt vastgesteld.

Aangezien de gasleidingen vaak op 2 tot 3 meter hoogte worden gelegd, heeft de inspecteur ter plaatse een sonde met telescopische aanzuigbuis nodig om efficiënt te kunnen werken. Hierbij hebben telescopische aanzuigbuizen van glasvezel met een lengte van 4 meter zich bewezen. Daarmee kan men maar liefst 70 % van de leidingen controleren. In ongeveer 20 % van de gevallen moet de opdrachtgever een mobiel werkplatform beschikbaar stellen. De rest is op een “normale” manier te bereiken. Een leidingdeel op hoogte van meer dan 25 meter kan alleen worden geïnspecteerd met behulp van een mobiele kraan (of ELLI red.).

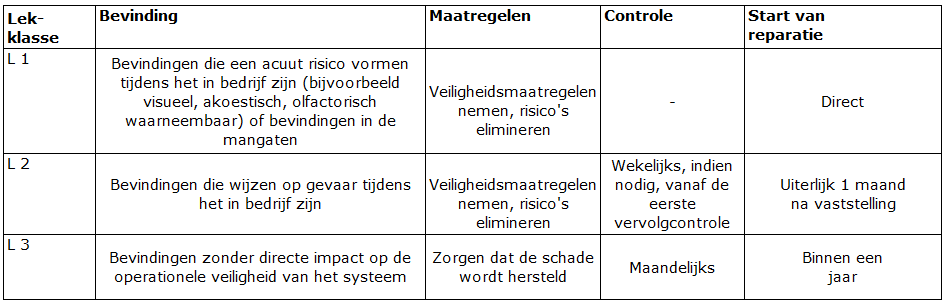

Uiteraard moet vanwege de routing van de leidingen, in de regel vrij liggende binnen- of buitenleidingen, het mogelijke risico op lekkage anders worden beoordeeld dan bij een binneninstallatie. Rekening houdend met een verminderd risicopotentieel, bestaat de mogelijkheid voor de deskundige om geïdentificeerde lekpunten te classificeren en in te delen in lekklassen. Dit biedt een hulpmiddel bij het nemen van beslissingen over het type en de volgorde van schadeherstel. Bij het nemen van een beslissing dient de uitvoerder van de werkzaamheden gebruik te maken van onderstaande tabel, afkomstig uit DVGW-werkblad G 614-2.

Classificatie- en evaluatieschema voor lekken

Doorslaggevend criterium voor het toekennen van de gemeten lekkage aan lekkageklassen L 1, L 2 of L 3 is de gemeten aardgasconcentratie in de buurt van een lek. Hiervoor moeten in de omtrek metingen worden gedaan op een afstand van 10 cm en wordt de hoogste concentratie van het lek gebruikt. Uiteraard speelt ook hier de gebruikte meettechniek een beslissende rol, aangezien de weergavewaarden van meettoestellen met diffusiemeetkoppen aanzienlijk verschillen van die van de pomptoestellen.

De exacte verschillen in de werking van een meetinstrument met en zonder pomp leest u in onze blogpost Weergave van gasconcentraties – verschillen tussen diffusie- en pomp-apparaten.

Zoals u zich kunt voorstellen, zijn er ook andere gebreken te vinden in een wijdvertakt pijpleidingsysteem dat ten eerste gedurende tientallen jaren voortdurend is uitgebreid en ten tweede is blootgesteld aan de krachten van de natuur.

Corrosiebescherming

Met name bovengrondse leidingen moeten op passende wijze worden beschermd tegen corrosie, voor zover ze niet corrosiebestendig zijn. Ook voor de steunen en de bevestigingspunten van de pijpleiding zijn normaal gesproken speciale anti-corrosiemaatregelen vereist. De beschermende coating die wordt aangebracht om corrosie te voorkomen, is vaak slechts gedeeltelijk aanwezig.

Leidingsteunen

Leidingsteunen zijn een essentieel onderdeel van een gasleidingsysteem. Met name in het geval van bovengrondse buitenleidingen moeten deze steunen zodanig worden geplaatst dat de gasleiding op een gedefinieerde manier kan bewegen zonder dat er ontoelaatbare krachten op de draagconstructie worden uitgeoefend. Dit voorkomt schade aan de leiding of de leidingmantel.

Kleurcodering en markering van de stroomrichting

Vaak bevinden zich op leidingbruggen leidingen die verschillende media transporteren en voorzien zijn van een “uniforme” beschermende coating. Bij een storing staan de hulpdiensten voor een bijna onmogelijke taak als het gaat om het identificeren of het blokkeren en beveiligen van een getroffen leidingdeel. Daarom moeten in Duitsland bovengrondse aardgasleidingen geheel geel worden geverfd en, indien mogelijk, worden voorzien van een opschrift ”MD” (middelhoge druk) en “LD” (lage druk), alsook van markeringen voor het aangeven van de stroomrichting.

Mechanische belasting

Om verschillende redenen worden leidingsystemen vaak gebruikt om allerlei zaken aan te bevestigen. Dit is overigens verboden. Het bevestigen van lampen en gasstralers aan de gasleiding vormt een ontoelaatbare mechanische belasting en is daarom verboden.

Verkeerde materialen

Onderdelen en armaturen voor gebruik in drinkwaterinstallaties, zoals weergegeven op de afbeelding, zijn uiteraard niet getest of goedgekeurd voor gebruik met aardgas.

Niet-afgedichte leidinguiteinden

Met name in industriële bedrijven zijn wijzigingen en stilleggingen van leidingdelen om productie gerelateerde redenen aan de orde van de dag. Uit gebruik genomen gasleidingen worden in de regel afgesloten, aangezien de werkzaamheden worden uitgevoerd door erkende en gespecialiseerde bedrijven. Op dit punt zou ik ook iets willen zeggen over in onbruik geraakte gasleidingen, dat wil zeggen gasleidingen waarop geen gastoestellen zijn aangesloten. Technisch correct, worden ze ongebruikte leidingen genoemd. Wel moeten ze bij de aftakking van de gasleiding worden gescheiden en afgesloten.

Bescherming tegen bliksem

Vaak is de vereiste bliksembeveiliging van het leidingsysteem voor de “gasman” niet duidelijk herkenbaar. In principe moeten vrij liggende buitenleidingen in een bliksembeveiligingsplan mee worden opgenomen. Voor het uitvoeren van deze werkzaamheden dient altijd een gespecialiseerd bedrijf te worden ingeschakeld.

Potentiaalvereffening

De uitleg over het onderwerp bliksembeveiliging geldt ook 1 op 1 voor potentiaalvereffening. Gasleidingen mogen niet dienen als afleiders of aardelektroden in bliksembeveiligingssystemen en mogen niet worden gebruikt of gedeeld als beschermende en operationele aardelektroden, noch als beschermende geleider in elektrische systemen. De metalen binnenleidingen van elk gebouw moeten worden verbonden met de respectieve potentiaalvereffening. Ook deze controle dient door een gespecialiseerd bedrijf te worden uitgevoerd.

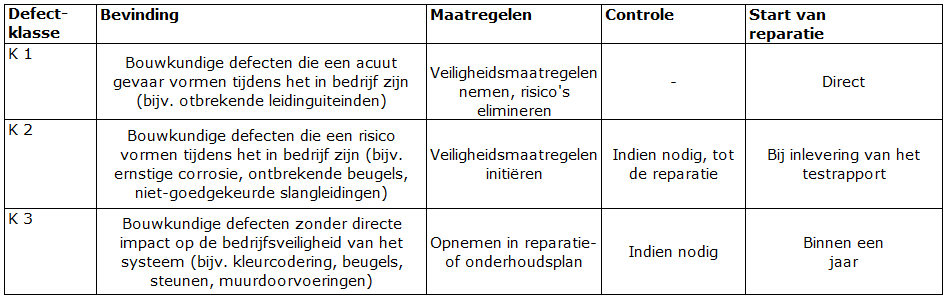

Defectklassen

Zoals aan het begin van deze blog vermeld, is het belangrijk om eventuele geconstateerde gebreken te classificeren, rekening houdend met het potentieel risico. De indeling in defectklassen biedt een nuttig hulpmiddel bij het nemen van beslissingen over het type en de volgorde van het verhelpen van schade. Dit heeft een groot voordeel, omdat door het grote aantal individuele defecten, het vaak niet mogelijk is om alle defecten direct te verhelpen, maar dit ook niet absoluut noodzakelijk is.

Niet–afgedichte leidingopeningen moeten bijvoorbeeld onmiddellijk en goed worden afgesloten, terwijl de corrosieschade aan een vrij liggende buitenleiding kan worden behandeld als onderdeel van een onderhoudsplan.

In overeenstemming met de classificatie door een specialist, kunnen maatregelen worden genomen, waaronder het voorkomen van een mogelijk gevaar, evenals reparatie of vervanging.

Het volgende classificatie- en beoordelingsschema voor defecten biedt goede hulp.

Waar het classificatie- en evaluatieschema voor lekken weinig ruimte biedt voor interpretatie; de gemeten waarden en hun maatregelen zijn hier duidelijk gedefinieerd, hangt de implementatie van het classificatie- en evaluatieschema voor defecten, grotendeels af van de ervaring van de expert. Een duidelijk leesbare gasconcentratie in het ppm-bereik kan gemakkelijker worden geïnterpreteerd dan bouwkundige defecten en of deze een acuut of slechts een gevaar vormen. Hierbij zijn de grenzen heel individueel en rekbaar. Bij twijfel dient altijd de hogere defectklasse te worden gekozen, of moet samen met de exploitant de saneringsmaatregelen worden bepaald en de aanvang van de reparatie schriftelijk worden overeengekomen. Het is belangrijk om hier aan toe te voegen, dat eventuele aanvullende controles en het starten van reparaties afhankelijk zijn van de classificatie. Want voor de exploitant speelt het een beslissende rol of een maatregel direct, of binnen een jaar moet worden uitgevoerd.

Samenvatting van de defecten

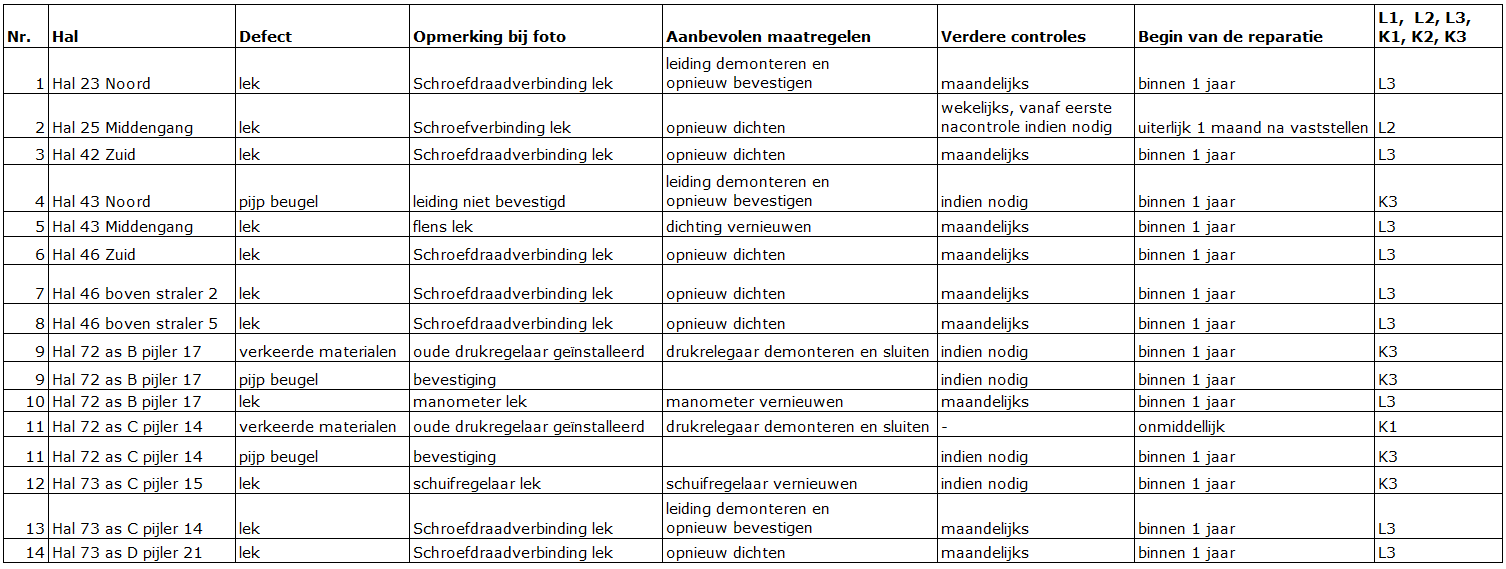

Zoals elke lezer zeker zal begrijpen, worden er na vele jaren van gebruik een niet onaanzienlijk aantal defecten gevonden bij een inspectie van het leidingnet. Naast de bedrijfstijd is er ook een leidinglengte van enkele kilometers. De geclassificeerde lekken en defecten moeten vervolgens worden voorbereid voor de netbeheerder. Hiervoor zijn tabellen in Excel-vorm beschikbaar, die naar wens kunnen worden geëvalueerd en gefilterd.

Voorbeeld van een tabelregistratie van defecten

Foto’s van de gebreken zijn ook handig. De afbeelding van een lekkende leiding is zeker niet erg informatief over het defect, maar het kan dienen om het defect te lokaliseren en zeer nuttig zijn, bij het later verhelpen ervan. De foto moet dan wel hetzelfde nummer krijgen als het nummer van het defect dat in de tabel is opgenomen.

In de volgende blogpost in de serie industrieel gas wordt ingegaan op het verhelpen van defecten, informatie over de organisatiestructuren van een industrieel bedrijf en toekomstige inspectie-intervallen.