Onze gastauteur, Holger Schröder, is een absolute expert op dit gebied, hij is een TRGI-expert en co-auteur van het TRGI 2018-commentaar.

Industriële gasbedrijven distribueren elektriciteit, aardgas en water via hun pijpleidingen over uw bedrijventerrein. De afnemer, of beter gezegd het bedrijfsmanagement, is verantwoordelijk voor de goede staat van dit technische systeem. De verantwoordelijkheid begint meestal achter het gasmeet- en regelsysteem en eindigt achter de uitlaatgasafvoer.

Een gassysteem dat is opgesteld in overeenstemming met de wettelijke voorschriften en de relevante voorschriften van de Duitse Gas- en Watervereniging (DVGW), vormt de voorwaarde voor een goede werking van het gassysteem op de lange termijn.

In bedrijf kunnen veranderende randvoorwaarden zoals weersomstandigheden, corrosieve omgevingslucht of mechanische schade de veiligheid in gevaar brengen. De relevante bedieningsinstructies en informatie van de componenten- en apparaatfabrikanten moeten in acht worden genomen om een goede werking en het behoud van een bedrijfsveilige toestand te garanderen. De DVGW adviseert ook regelmatig, terugkerende controle- en inspectiemaatregelen op vaste tijdsintervallen uit te voeren en deze schriftelijk vast te leggen.

Als netbeheerder doet u er goed aan om uw industriële klanten uitgebreid te informeren over dit onderwerp. Overzichtspresentaties van ongeveer 90 minuten zijn effectief gebleken. Op basis hiervan dienen individuele, persoonlijke gesprekken over de noodzaak van een uitgebreide systeeminspectie te worden gevoerd met de bedrijfsleiding en de technisch verantwoordelijke.

Gassysteem

Het bedrijf waarover deze blog gaat, werd voorzien van aardgas uit het middendruknet van de lokale netbeheerder. In het eigen gasmeet- en regelsysteem van het bedrijf werd de werkdruk verlaagd tot 100 hPa (mbar).

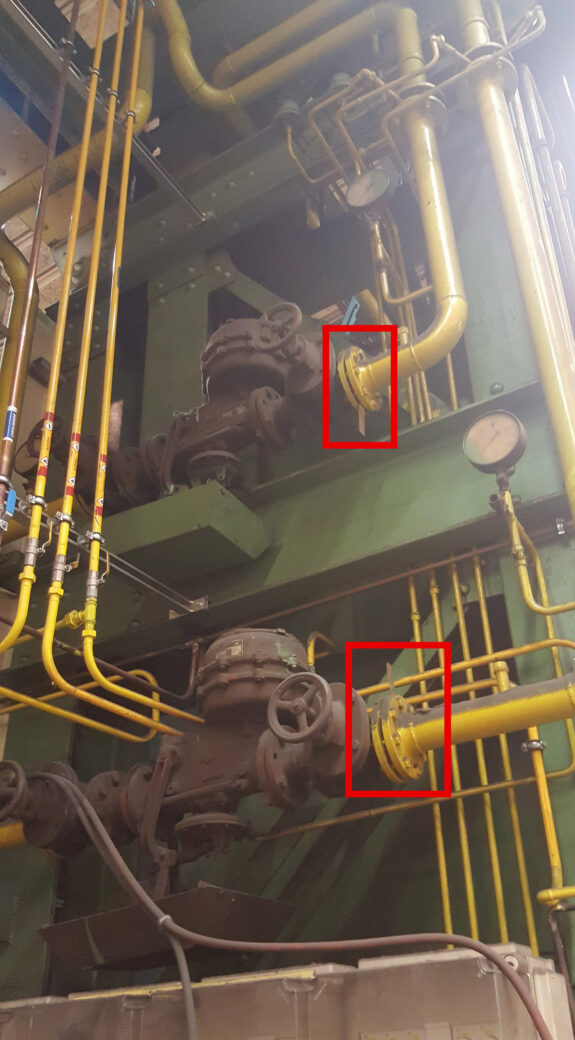

Het leidingnetwerk bestond uit ondergrondse en vrijliggende externe pijplijnen en vrijliggende interne pijplijnen.

Bij de keuring was dan ook een verscheidenheid aan materialen te verwachten. Het gasgebruiksgebied bestond, zoals gebruikelijk voor industriële installaties, uit plafondspots, boilers en branders voor het voorverwarmen van materialen.

De hier beschreven testomvang strekt zich alleen uit tot het leidingsysteem en zijn componenten tot en met de afsluiters.

Volgens de exploitant zijn de aansluitleidingen en de algemene staat van het gassysteem in het kader van het onderhoud door gespecialiseerde bedrijven geïnspecteerd.

Procedures en meetapparatuur om de dichtheid te controleren

De lekdichtheid van de toegankelijke, blootliggende gasleiding werd gecontroleerd met een LeckOmiO EX gasdetector. Dit apparaat detecteert de kleinste gasconcentraties via een zeer gevoelige handsensor en voldoet uiteraard aan de eisen van DVGW (H) G 465-4 gasdetectie- en gasconcentratiemeetapparatuur voor het controleren van gassystemen.

Om operationele redenen moest een ondergrondse leiding door middel van drukmeting op dichtheid worden gecontroleerd. Daartoe konden onderdelen van het bedrijf tijdelijk buiten gebruik worden gesteld. De smart memo drukmeetkoffer werd aangesloten op een meetopening en registreerde de drukcurve over een periode van enkele uren. De beproevingsdruk lag ongeveer 5 % onder de werkelijke bedrijfsdruk. Hierdoor konden de vergrendelde schuifafsluiters tegelijkertijd op inwendige dichtheid worden gecontroleerd. Ten slotte werd het diagram geëvalueerd.

Tijd besparen bij het dagelijkse werk - welke mogelijkheden biedt de nieuwste technologie voor het controleren van gassystemen?

Naast de gebruikelijke procedure zijn er nog andere opties voor een algehele controle. De beproefde methoden en het werken met handmeetapparatuur kunnen hierdoor worden ondersteund, maar kunnen deze niet vervangen.

Inzet van drones in de buitenruimte

Het controleren van een grote industriële installatie met een handmeetapparaat kost veel tijd. Niet alle delen van de pijpleiding zijn vrij toegankelijk en vele kilometers van de gasleiding moeten worden gecontroleerd.

Als eerste stap kunnen blootliggende externe pijplijnen, die mogelijk weer-gerelateerde schade hebben, worden gelokaliseerd met behulp van een drone en een camera. De inspecteur ter plaatse kan een getrainde specialist – die de drone bestuurt – precieze instructies geven welke posities moeten worden benaderd. Via beeldtransmissie kan vanaf het display worden beoordeeld welke delen van de gasleidingen als tweede stap met een handmeetinstrument op lekkage moeten worden gecontroleerd. Met deze procedure kunnen in kortere tijd vele kilometers buitenpijplijnen worden gecontroleerd en geïnspecteerd. De inspecteur krijgt zo sneller een overzicht van de algehele toestand van het systeem.

Gasdetectie op afstand in de buitenruimte

De nieuwste technologie op het gebied van gasdetectie op afstand, zoals de GasCam, biedt nog een andere mogelijkheid om de gasleidingen in de buitenruimte te controleren. Het zeer gespecialiseerde methaandetectiesysteem is ontwikkeld voor dichtheidsbeproevingen van biogas en aardgasinstallaties. De GasCam is een innovatieve ontwikkeling op het gebied van passieve gasdetectie op afstand door middel van infraroodspectrometrie. De passieve infraroodmethode maakt het mogelijk om de verspreiding van gas te visualiseren op niet-reflecterende achtergronden, zoals de lucht. Methaan wordt zelfs tot op een afstand tot 100 m betrouwbaar gedetecteerd en in real-time als een gekleurde gaswolk voor de achtergrond weergegeven.

Praktijkvideo GasCam Industrie

Actieve laser-infraroodspectrometrie binnenshuis

Om deze technologie te gebruiken, is het noodzakelijk dat de laserstraal kan worden gereflecteerd. Om dit te doen, hoeft deze alleen maar op het te controleren gebied te worden gericht. U kunt uitgebreide informatie over dit onderwerp vinden in onze blogpost Laser-infraroodspectrometrie – Gasdetectie op afstand.

De ELLI is een mobiel lasermeetapparaat waarmee moeilijke of ontoegankelijke gebieden en gevarenzones gemakkelijk op afstand kunnen worden gemonitord.

Meetprincipe ELLI

In een volgende blogpost in onze serie over het onderwerp industrieel gas gebruiken we concrete voorbeelden uit de praktijk om in detail in te gaan op de mogelijke schadepunten, registratie en documentatie hiervan en de daaruit voortvloeiende maatregelen.